La

molienda no tiene enmienda. |

|

Página en construcción. Faltan, entre otros, la procedencia de las imágenes y la revisión de los enlaces.

INTRODUCCIÓN.-

Cuando decidimos preparar "De la presión al aceite" nuestra intención no era ir repasando el proceso de extracción del aceite en sentido inverso, pero la realización del proyecto del año pasado casi nos obliga a concluir esta fase estudiando los molinos. El proyecto para la 15ª edición de la Feria del año 2017 será "La molienda no tiene enmienda". Tenemos la intención de realizar varias maquetas para representar la evolución de los molinos a lo largo del tiempo y si es posible un molino de martillos en el que podamos explicar como tiene lugar la molturación en la actualidad.

Aunque no se tiene constancia del cultivo del olivo hasta épocas posteriores al Neolítico, se han encontrado muchos restos de molinos manuales que suelen considerarse de utilización para grano, si bien es lógico pensar que también fuesen utilizados para triturar acebuchinas y obtener su aceite. Estos molinos están formados por dos piezas, una base aplanada ligeramente convexa y una piedra de tamaño adecuado para la mano que podía utilizarse para golpear o arrastrar sobre el grano, o probablemente sobre los frutos maduros del acebuche para obtener aceite. En algunos casos se observa una zona adecuada para volcar mejor la masa resultante tras la molienda. Fabricaremos las dos piezas en porexpán de baja densidad (poliestireno expandido) |

||

Encontrar planchas del grueso necesario para esta maqueta es difícil, ya que no es frecuente que en los proveedores habituales (polveros y centros de aislantes) tengan planchas de 8-10 cm, y en los almacenes que las tienen suelen ser de venta al por mayor o como mucho pueden vendérnoslas en paquetes de varias planchas. La solución la encontré comprando una bovedilla, que si es fácil encontrarlas en los polveros. En este caso utilizaré la pieza de arriba a la izquierda. |

||

Para cortar la bovedilla puede utilizarse un cuchillo jamonero o similar, pero en mi caso utilizé una sierra térmica como la que se muestra en la imagen. La resistencia tiene unos 10 ohmios y está alimentada por un transformador de 24v y 1.4 A. Además de la pieza principal podré sacar de la bovedilla material para otras maquetas y un buen trozo para el cauce del río que montaré en el belén del 2017. En mi página de belenismo se encuentran algunos vídeos que pueden ser útiles para la fabricación de maquetas. |

||

Despues de recortar la pieza paraque tenga laformay dimensiones deseada tendremos que tratarla para que su textura sea parecida a la de una roca. Para ello hemos utilkizado un decapador de pintura de 2000w y un soldador de gas con el accesorio que permite la salida de aire muy caliente. Se consigue el mismo efecto que con el decapador pero más lentamente, por lo cual es muy útil en zonas que requieran más precisión. En la imagen se puede ver la base del "molino" al final de esta fase y la "piedra manual" al inicio. |

||

A

continuación hemos pintado ambas piezas con pintura en spray cuyo

disolvente disolverá al porexpán y ayudará a suavizar

curvas para conseguir un aspecto más natural. Si no disponemos

de los medios utilizados con anterioridad podemos usar directamente el

spray, si bien el proceso será más lento. Hay que tener

cuidado y no echar grandes cantidades de pintura, ya que el proceso de

disolución se escapará a nuestro control. |

||

Comenzaremos

el proceso de pintado con una base de pintura acrílica de color

oscuro. Conviene ser generosos con la pintura y no disolverla en exceso,

ya que debemos cubrir todos los huecos y además la pintura ayudará

a proteger la pieza del desgranado. El pincel más adecuado es el

redondo de pelo largo y medianamente grueso que utilizaremos extendiendo

la pintura o golpeando ligeramente con la punta del pincel. |

||

| A

continuación procederemos al pintado superficial. Emplearemos pintura

acrílica dando pinceladas con el pincel muy tumbado y casi sin pintura,

para que sólo se manmchen las estrías superficiales,permitiendo

que el fondo quede oscuro. Hemos dado una primera capa color siena y otra ocre. |

||

El acabado final lo conseguiremos con pintura gris que emplearemos de forma similar a la anterior, aunque podemos pintar más a fondo algunos huecos.

|

||

| Parece ser que el origen de este molino se remonta a la antigua Grecia, pero fueron los romanos los que lo extendieron por todo el Mediterráneo. El esquema muestra la estructura de un trapetum.

|

||

El modelo tendrá unos 25 cm de ancho y aproximadamente 30 de alto. Hemos elegido los materiales para la fabricación en base a su idoneidad para trabajarlos y darles el aspecto y resistencia necesarios. La base del molino (mortarium y milliarium) deben soportar el giro del sistema así que lo fabricaremos en porexpán de alta densidad (poliestireno extruido). Para facilitar el rozamiento introduciremos algunas anillas de estaño entre el milliarium y la cupa. La cupa la realizaremos en madera de haya, como se fabricaban los originales. Es una madera dura que soportará bien los orificios y el roscado necesario para alojar todas las piezas metálicas. |

||

Estas imágenes nos permiten ver el proceso de fabricación de los orbes, realizados en espuma de floristería.

|

||

Proceso de fabricación de la cupa y de los modiolis,

|

||

| Montaje provisional de los elementos fabricados sobre un falso milliarium. Los orbes se han pintado finalmente con pintura de spray gris. | ||

Fabricación inicial del mortarium.

|

||

Acabado de la forma exterior y la textura imitando piedra. Madiante lijado con

el taladro fijo le hemos dado una forma con la base ligeramente menor

que la parte superior. |

||

Tallado de la forma interior. Valiéndonos de la plantilla que muestra la imagen hemos ido modificando la forma interior para crear una superficie cóncava que se adapte a los orbes. Para ello hemos ido creando surcos con un soldador y posteriormente eliminando los resaltes con unos alicates curvos de punta fina. |

||

Acabado de la forma interior.

|

||

Operaciones finales.

|

||

| Para acabar nuestra maqueta sólo nos falta pintar el mortarium y el milliarium con pintura acrílica de un color oscuro (ángulo superior izquierdo), dar la mano de acabado con pintura más clara a dichas piezas y proceder al montaje. | ||

Aquí tenemos nuestra maqueta acabada junto con una leyenda que muestra sus partes.

|

||

| Los árabes utilizarón diferentes tipos de molinos, siendo más frecuentes los de piedras cilíndricas o ligeramente troncocónicas. Por esa razón hemos mantenido el nombre, a pesar de que los molinos de piedras cilíndricas han sido utilizados por otras culturas. | ||

| Fabricación de la solera. Fabricaremos la solera en porexpán de densidad media (poliestireno expandido (blanco) de grano medio). Esta calidad permite la utilización de pintura en spray para dar la textura de roca.

|

||

| Como

para esta escala teníamos suficiente con un espesor de 6 cm, hemos

utilizado porexpán de alta densidad para la fabricación de

las muelas. Para realizar el corte de la pieza hemos empleado la sierra térmica. En la imágen puede verse la diferencia entre la "muela" recien cortada a la izquierda, y la que ya ha sido golpeada con el cepillo de alambres para conseguir una textura más adecuada. |

||

Imagen de la parte fija del sistema. La solera está unida a la base de madera en la que se ancla firmemente el eje central. Pueden observarse algunas piezas que servirán para ocultar la varilla roscada que sirve de eje. El acabado, imitando losas, se consigue con una lámina de goma eva en la que se marcan las losas con la ayuda de un bolígrafo. |

||

| La parte móvil la constituyen dos muelas, una pieza central de madera que las une y sirve de eje y los "troncos" laterales que servirían para empujar las muelas. | ||

Ya hemos terminado nuestro modelo que con el montaje que se presenta correspondería a un molino manejado por dos hombres. También existían molinos de una sola piedra empujada por un hombre o, con los arneses adecuados, por animales de tiro (como el que se muestra en el grabado). |

||

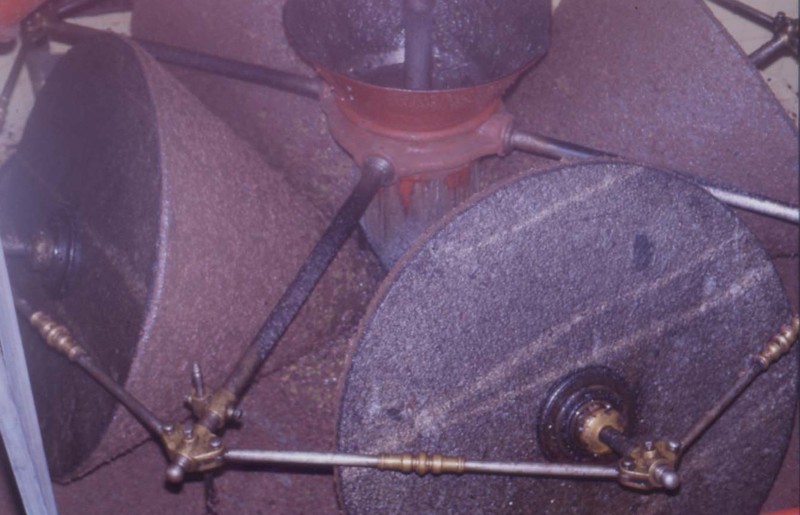

Los

molinos de piedras troncocónicas han sido utilizados hasta hace

poco tiempo, pudiendo encontrarse todavía almazaras que lo utilizan

en la actualidad. A lo largo del tiempo fueron evolucionando desde sistemas

de una sola piedra movidos por animales o con energía hidráulica,

hasta otros con tres o cuatro piedras provistos de un motor eléctrico. |

||

| Lo primero es la fabricación de las muelas.

|

||

| Como el porexpán de baja densidad es muy poco resistente, es muy difícil simular la textura de piedra por golpeo o utilizando disolvente en spray (en la práctica pintura en spray), ya que las oquedades que resultan son demasiado grandes a esta escala. Por esa razón decidimos "rebosar" los conos con arena de 1 mm.

|

||

Fabricación de la solera. Fabricaremos la solera en porexpán de densidad media (poliestireno expandido (blanco) de grano medio). Esta calidad permite la utilización de pintura en spray para dar la textura de roca.

|

||

| Con la solera y las muelas preparadas sólo nos falta acabar con la pintura de la solera y realizar el sistema de tracción que fabricaremos de acuerdo con el siguiente esquema. En los molinos que se construían para funcionar con un motor eléctrico las muelas, como es lógico, eran todas iguales; pero existen numerosos molinos que originalmente eran de tracción animal con una única muela y pasaron a funcionar con máquinas de vapor o electricidad, añadiéndose una o dos muelas que | ||

La parte móvil del molino consistirá en un conjunto de alambres que se ensamblarán en un cilindro central hueco que encajará en un eje vertical. A continuación reseñamos cada parte (nombres asignados por nosotros), su descripción y significado.

|

||

| En la imagen podemos ver la parte fija y la móvil por separado. Los ensamblajes entre los diferentes elementos de la parte móvil se han realizado con masilla epoxi. En la zona correspondiente al aro exterior se han pintado con purpurina dorada ya que en la realidad estában fabricados en latón. | ||

Y aquí nuestra maqueta completamente acabada.

|

||

Inicialmente teníamos previsto construir un modelo algo más resistente que permitiera apreciar el efecto sobre pequeñas aceitunas realizadas con plastilina. Finalmente hemos fabricado una maqueta convencional, en la que se pueda apreciar el funcionamiento, y utilizaremos algún aparato tipo ballesta, pistola o similar que nos permita lanzar estas "aceitunas" contra un blanco perforado (detalles). Hemos pensado esta variación por ser más fácil de realizar y mucho más lúdica. |

||

| Esquema de un molino de martillos. | ||

Aquí

podemos ver los materiales que hemos emplearemos para la realización

del tambor y las palas. Como se aprecia en la imagen, utilizaremos una

caja de CDs como base para el tambor, que revestiremos con cartulina metalizada

a la que practicaremos agujeros con la ayuda del sacabocados.. El resto del molino lo fabricaremos con porexpand y madera o cartón pluma. |

||

Ya

tenemos preparado el tambor "perforado", el eje con los tornillos,

que servirán de esqueleto a las palas del molino, y la lámina

de porexpand que constituirá la carcasa del tambor. Para evitar

que esta última se fracturara al doblarla, la colocamos sobre un

soporte mientras que la calentábamos con la ayuda de un secador

de pelo, dejándola en esta posición hasta que se enfrió

completamente y quedó con la curvatura deseada. |

||

El

paso siguiente es la creación de los martillos. En primer lugar

hay que modelarlos con pasta de modelar o material equivalente. Intentaremos

que se parezca lo más posible a la realidad, aunque será

necesario alisarlos con lija y pintarlos con purpurina . |

||

Debido

a la fragilidad del material no fue posible lijar las palas adecuadamente,

por lo que decidimos realizarlas en madera y anclarlas mediante unas pinzas

que fabricamos con una lengueta de acero obtenida de un limpiaparabrisas

viejo. Una vez ancladas las piezas las fijamos con masilla epoxi a la estructura anterior. |

||

El resto

del molino lo construimos con porexpand, que pintamos por el exterior

con pintura acrílica y lo revestimos interiormente con cartulinas

metalizadas para que adquiriera el aspecto de acero inoxidable que es

el material que se emplea en la construcción de los verdaderos

molinos. |

||

Empleamos

pintura metalizada en spray para la base de la caja de CDs que forma el

fondo del tambor y pintura metalizada acrílica para las zonas de

porexpand que tuvimos que repasar. |

||

Este

es el aspecto que presenta el molino antes de colocar la tapa frontal. |

||

En

esta imagen podemos apreciar el aspecto final del molino, observándose

perfectamente los martillos, la criba periférica y el tubo de salida

de la pasta. |

||

| Según la R.A.E. dilacerar es desgarrar o despedazar las carnes de personas o animales, aunque puede aplicarse a cualquier otro material, momo en este caso las aceitunas. Así pues se entiende que el dilacerado es un efecto que acompaña al aplastamiento que producen las muelas por el arrastre que se produce debido a la diferencia de velocidad a lo largo del tamaño de las mismas. En los molinos de martillos actuales se produciría por el efecto de cizalla al chocar contra las paredes perforadas del molino. Queremos realizar experiencias para demostrar el efecto de este arrastre sobre aceitunas de plastilina. |

||

| Fabricaremos

un cilindro de madera para aplastar las aceitunas de plastilina haciéndolo

rodar a mano sobre las mismas. Realizaremos un taladro central en el cilindro de madera para colocar un eje que permita su rotación. |

||

| Utilizaremos

una pieza similar a la cupa fabricada para el

trapetum para conseguir el giro en torno a un

eje vertical. En ella insertaremos una varilla lateral que servira de eje para el cilindro anterior. |

||

| Aquí podemos ver el montaje y las dos "aceitunas" preparadas para la demostración. | ||

| La

imagen nos muestra el resultado de la experiencia. Ya sólo nos falta proceder a las tareas de acabado, que no sólo serviran para mejorar la estética, sino que deben solucionar algunos problemas que hemos tenido por la diferencia de adherencia entre la madera del cilintro y el acabado en poliester de la superficie sobre la que se ha realizado la prueba. |

||

Hemos lijado la superficie del tablero para aumentar su adherencia y tratado el cilindro con laca para disminuirla. Finalmente se han rematado los bordes con esquineras para dar un acabado aceptable.

|

||

Webs de interés.

Procedencia de las imágenes:

Profesores implicados:

Juan Jiménez

Pérez

(Antiguo miembro del Grupo de Trabajo de Ciencias Naturales de Arahal-Paradas,

creador de los materiales originales)

y

Carlos Zamorano

Leal

(Antiguo coordinador del Proyecto Olivar y Escuela y actual Webmaster de esta

página).